华晨宝马打造的数字化工厂都有哪些黑科技

数字化工厂与传统工厂有很大不同,在制造过程中,从白车身到发动机的制造检测,庞大的数据如果如果不加以利用,生产效率的提升难免会遇到瓶颈。这次,我们来到了华晨宝马铁西工厂,来看看数字化工厂到底有什么不一样。

铁西工厂生产节拍

铁西工厂生产节拍随着数字化时代的高速发展,工业4.0热潮不断升温,发展数字化生产技术,建造数字化工厂已经成为制造企业的战略转型目标。作为豪华汽车制造商,华晨宝马提出数字化工厂的核心所在,以前瞻数字化战略推动生产运营模式的转型升级。在这一愿景的引领下,华晨宝马将自身的生产系统与数字化科技相融合,逐步实践数字化工厂的建设。下面,我们就看看华晨宝马数字化工厂都能带来哪些改进,对于到消费者手中的产品车,又有哪些提升。

虚拟现实技术

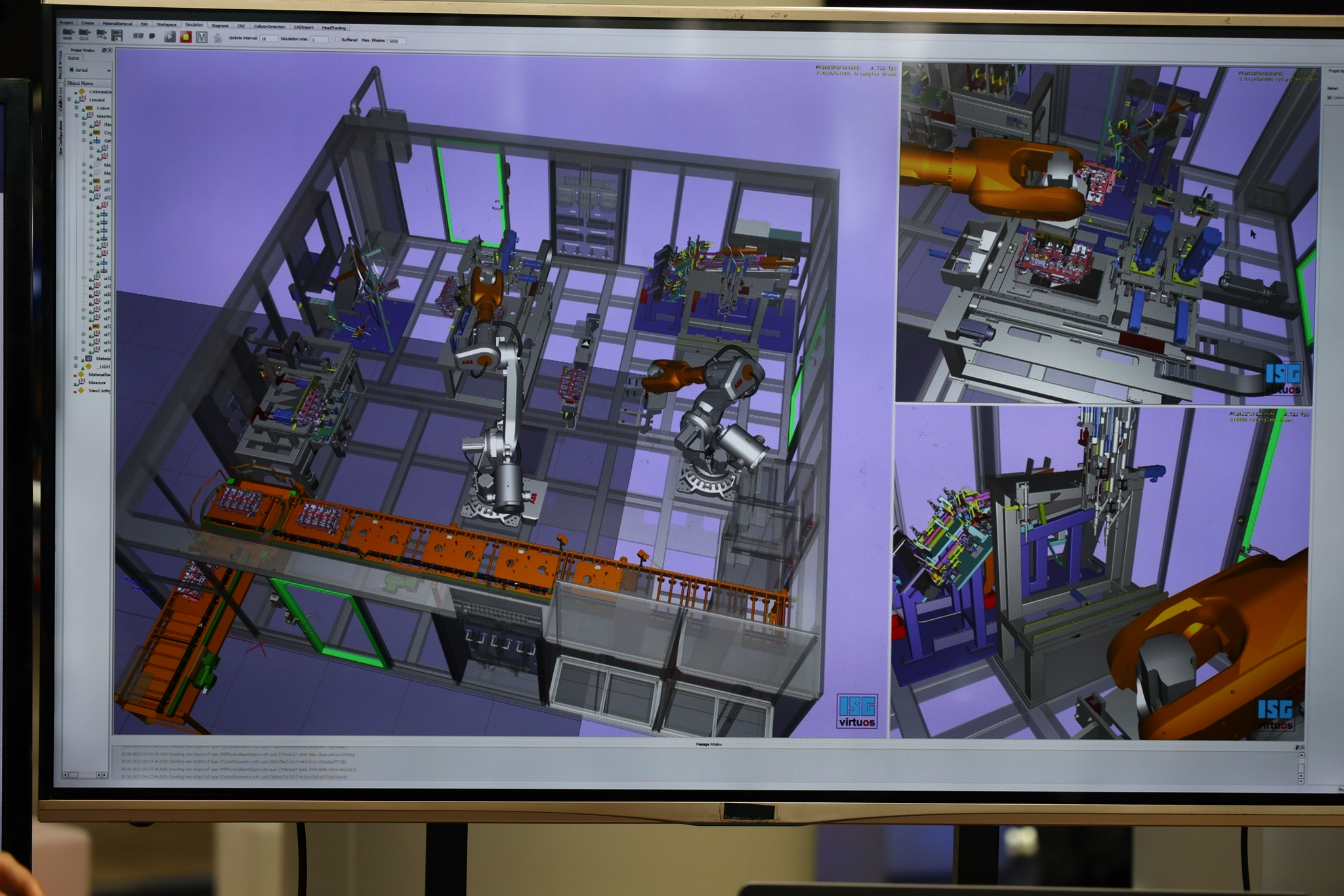

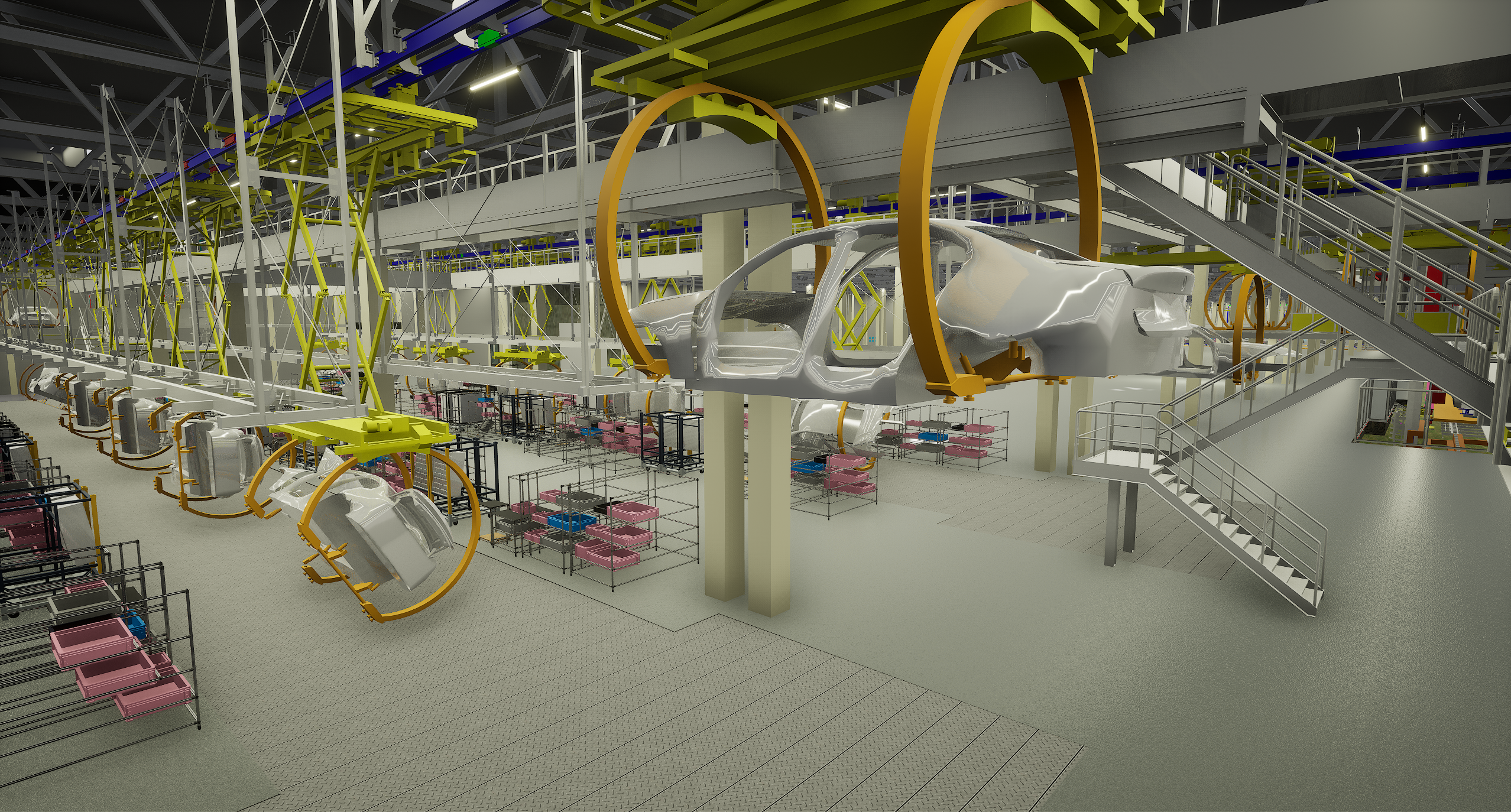

虚拟现实技术在数字化工厂中,数字化规划利用三维建模、VR技术(虚拟现实技术)和虚拟调试等前沿数字化工具在虚拟世界中创造数字孪生,进行产品和工厂的开发测试,并应用于现实生活中,从而提升规划和开发效率,缩短工厂及产品筹备时间。简单说,就是在设备上线调试前,前通过计算机模拟各个设备和机器人的真实工作情况。举个例子,白车身焊接点位置,机器人手臂该如何旋转、旋转几度、是向右转还是向左转才不会触碰到障碍物,都可以通过三维建模时解决。到真正上线调试后,就可以快速投入使用。

数字化规划利用三维建模创建生产线的数字孪生

数字化规划利用三维建模创建生产线的数字孪生目前,华晨宝马已将VR技术应用于工厂建设,规划工程师通过3D建模在数字化系统中搭建“虚拟工厂”,1:1还原工厂真实建设场景。让员工能够在工厂建设完成前,通过VR技术率先进行全方位全感官的工厂体验,身临其境地回顾规划结果,进行分析、评估、验证,提前发现系统运行中存在的问题和有待改进之处,并及时进行调整优化,减少后续建设执行环节产生的返工次数,从而降低了规划成本,提高了建设效率。

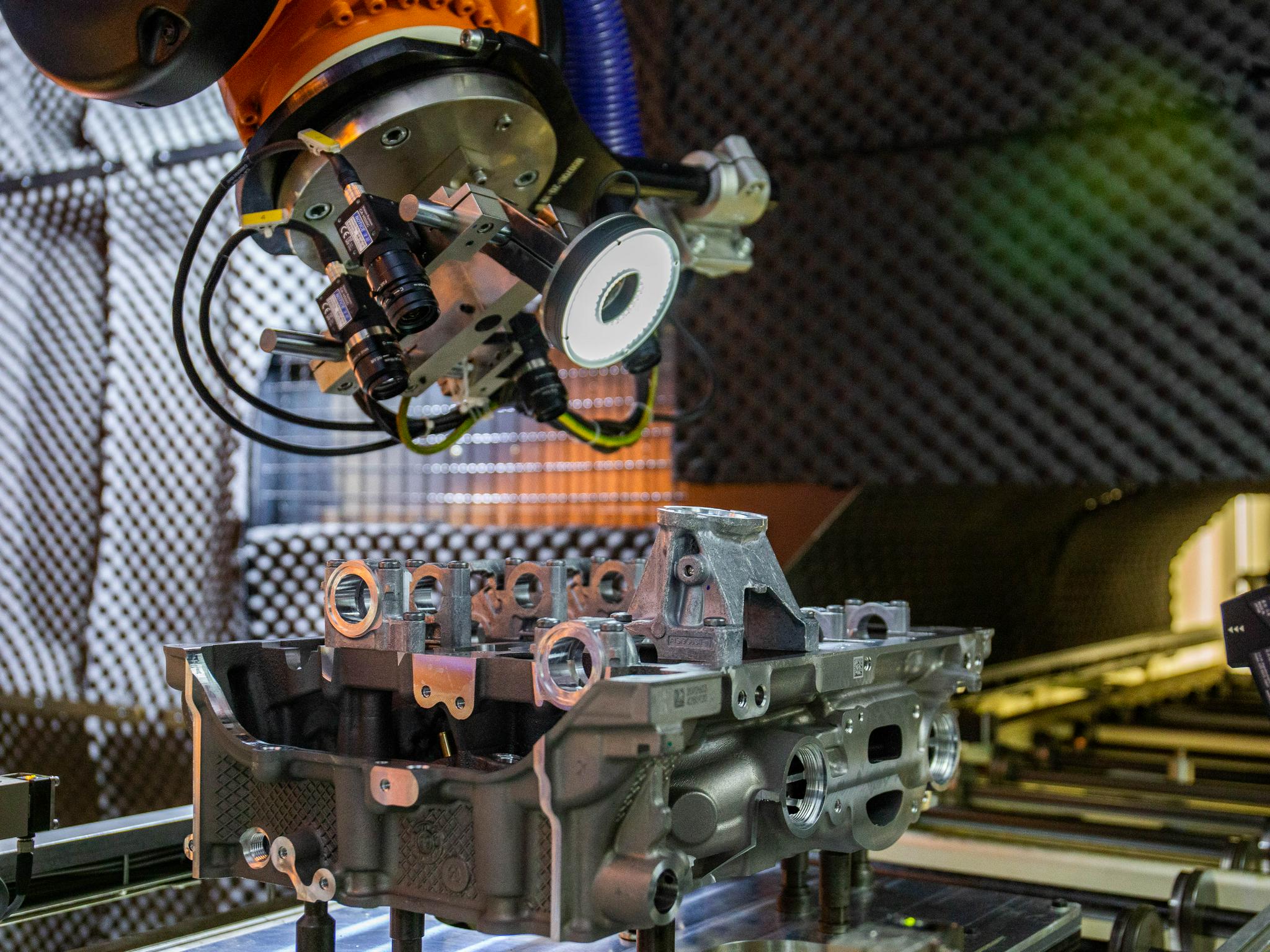

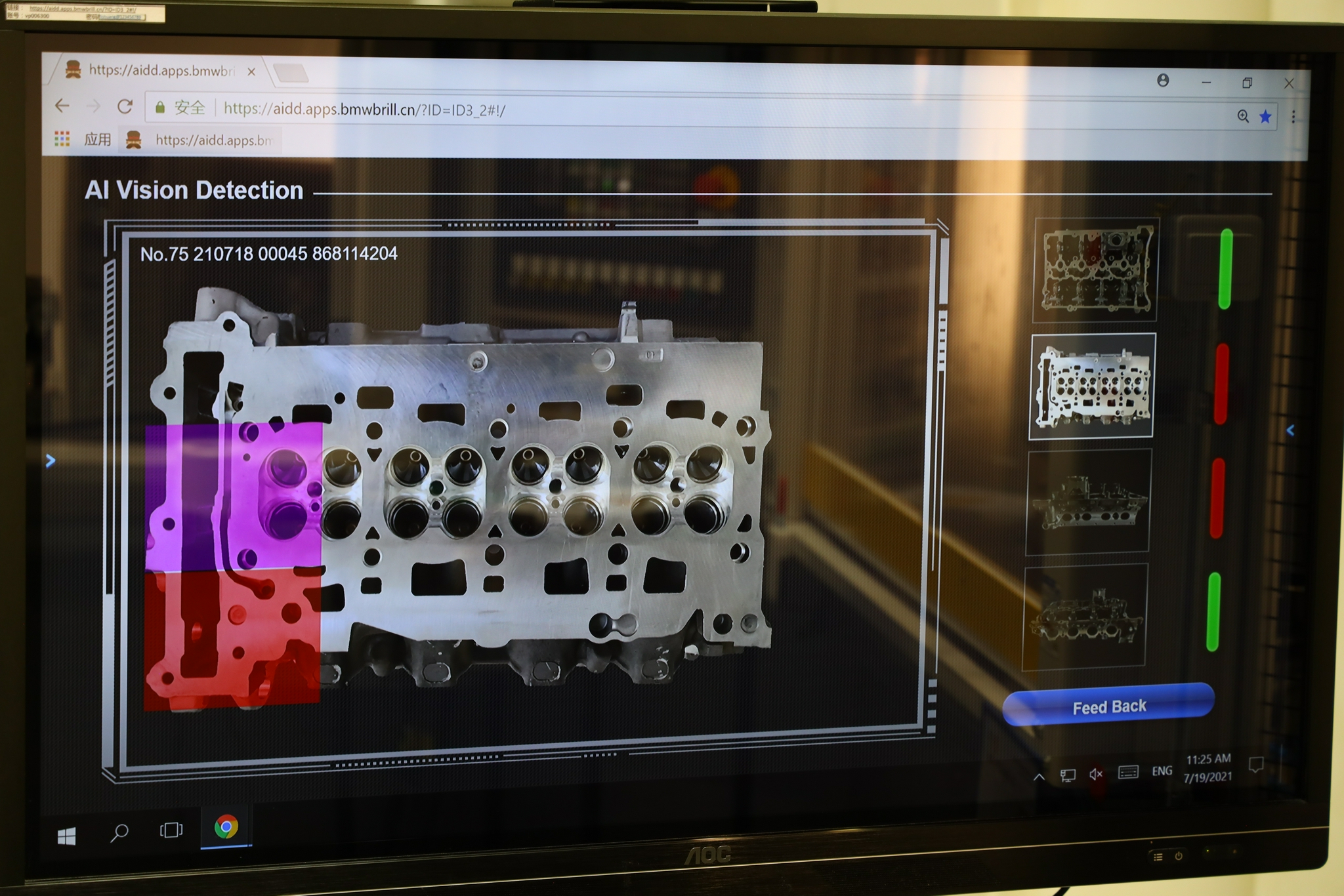

AI视觉检测系统保证发动机缸盖质量

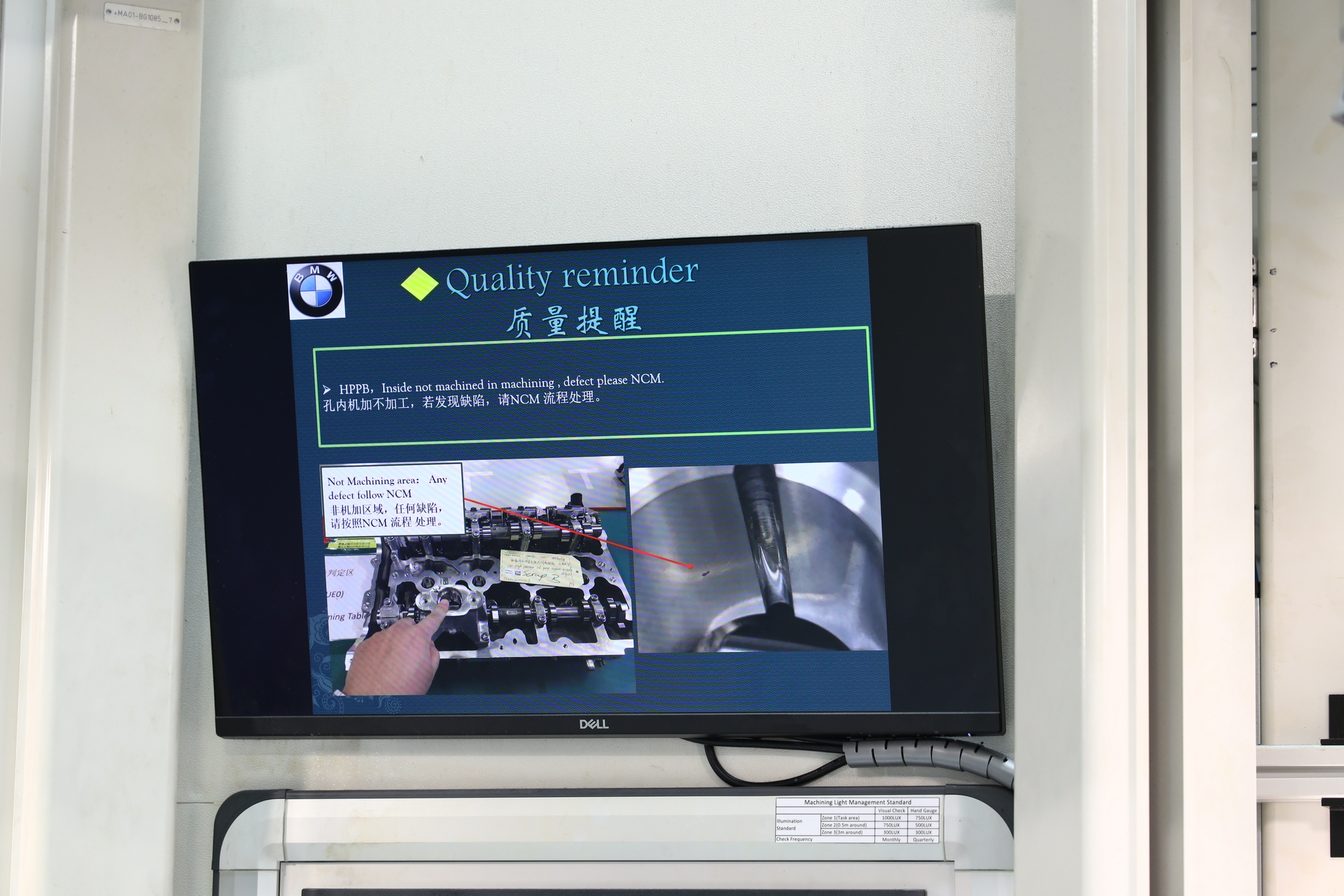

AI视觉检测系统保证发动机缸盖质量 AI检测缸盖

AI检测缸盖 质量提醒

质量提醒 质量提醒

质量提醒在华晨宝马动力总成工厂,由本土团队自主研发的AI视觉检测系统被应用于发动机缸盖质量检测。此前,检测人员每天需要检测约2000个汽缸盖,这对检测人员的细致程度和视力都提出了极高的要求。而AI视觉检测技术通过AI与超清摄像头的结合,能够以99.7%的准确率自动识别缸盖表面微小瑕疵,将任何潜在瑕疵直接传输至检测员前方的屏幕,以便工人可以立即找到缺陷位置,重新检查并采取相应措施。以上图为例,缸盖的四个面通过AI视觉检测,可以看出,右边绿色指示灯表示此面无瑕疵,而红色则表示此面有瑕疵需要处理。

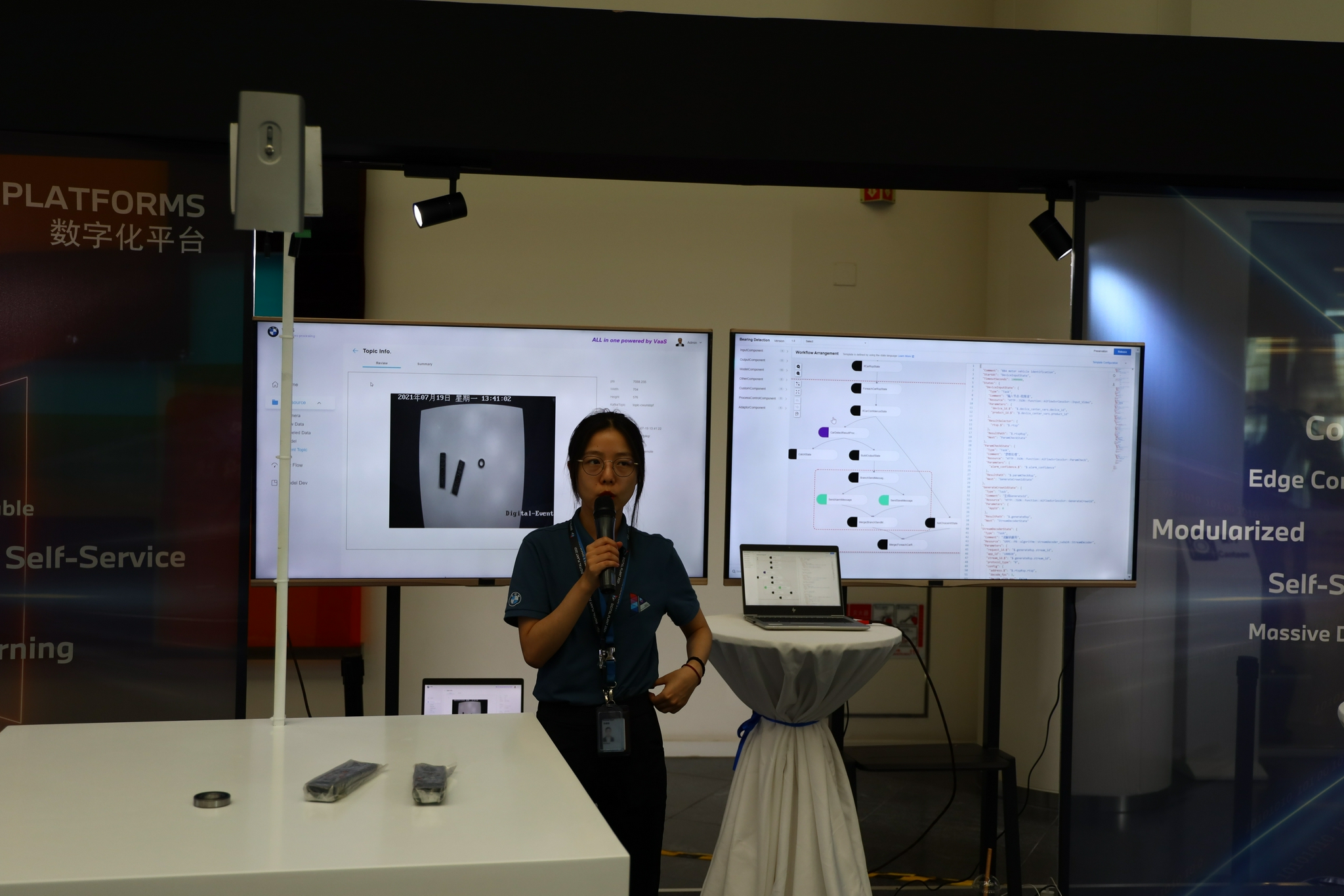

AI视觉检测

AI视觉检测AI视觉检测系统的应有有效提升了生产效率和检测精度,在为产品质量提供强力保障的同时缓解工作人员压力。同时,华晨宝马还通过该系统记录和分析质量数据,为供应商提供详细质量反馈,推进全价值链的质量提升。视觉检测系统使用一个摄像头就可以识别检测多个物体。以上图为例,一个摄像头就可识别哪个遥控器,哪个是轴承。

此外,华晨宝马不仅将AI技术应用于视觉信息处理分析,还将其应用于车辆下线路试中的用声品质分析。此前,车辆最终用声品质依靠经验丰富的及时在不同路况下聆听以检查车内各功能的声音状况。现在,只需在车内放置麦克风收集路试时的声音数据,并由经过训练的AI软件对每一种声音及其准确的分贝级别进行识别和分类,最终技术人员分析数据,报告任何质量问题或异常情况,将信息反馈给生产部门。AI技术在声音处理分析方面的应用降低检测复杂性,提升产品品质,从而让每一位客户都能拥有精密和豪华车内空间体验。

智能数据采集分析系统演示

智能数据采集分析系统演示 车身缝隙检测

车身缝隙检测数字化生产中不仅仅能够通过前沿数字科技提升产品质量,同时还能基于精准的数据分析预测生产机器故障。智能数据采集分析技术就是其中一个应用实例,它可以通过数据挖掘及机器月息算法,及时预测机器故障,通过预防性维修,确保生产的高效进行。以车身缝隙检测为例,有了智能数据采集分析技术+AI视觉系统,就能判断某辆车的车身缝隙是否在标准范围内,从而保证产品一致性。

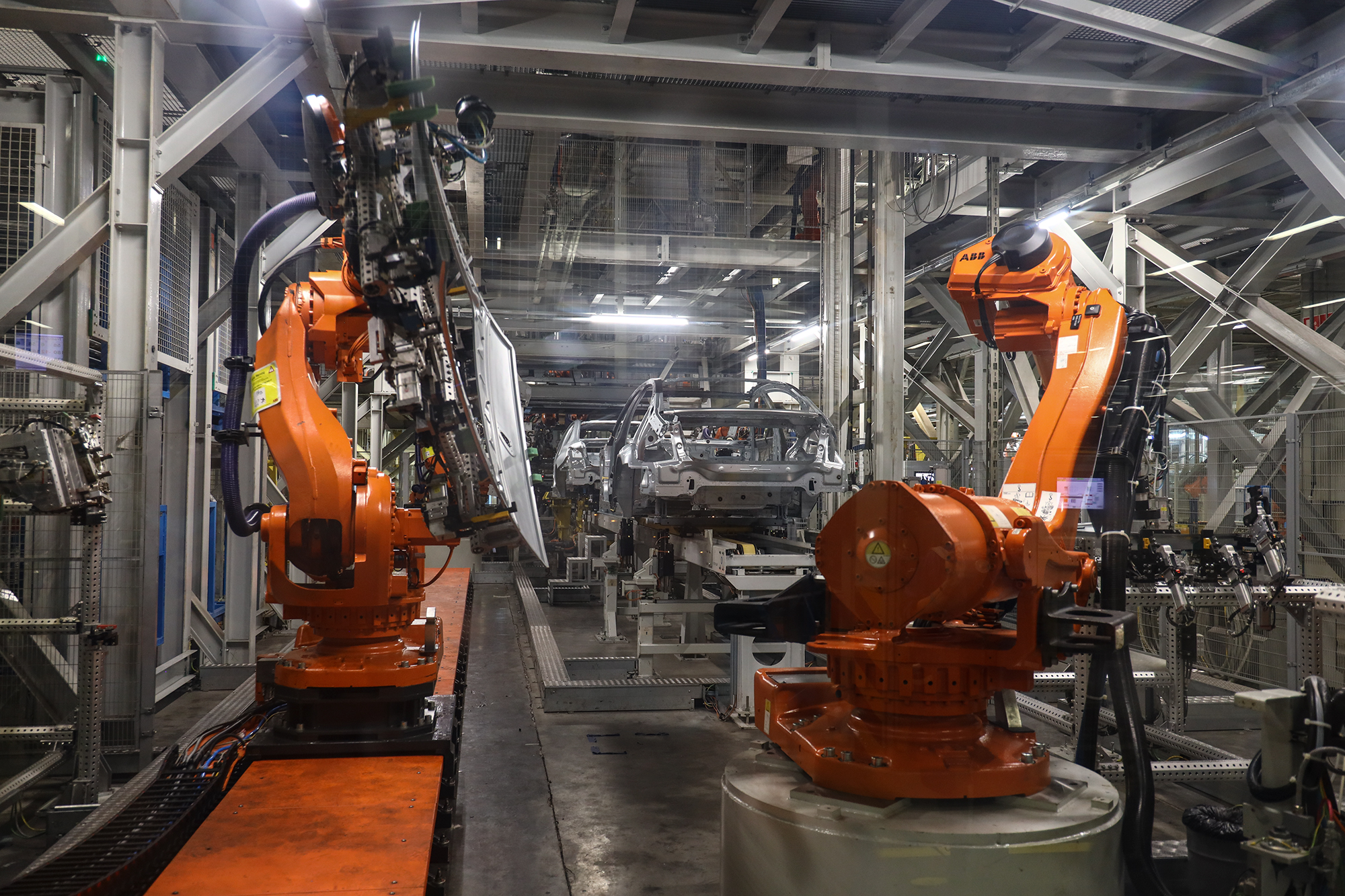

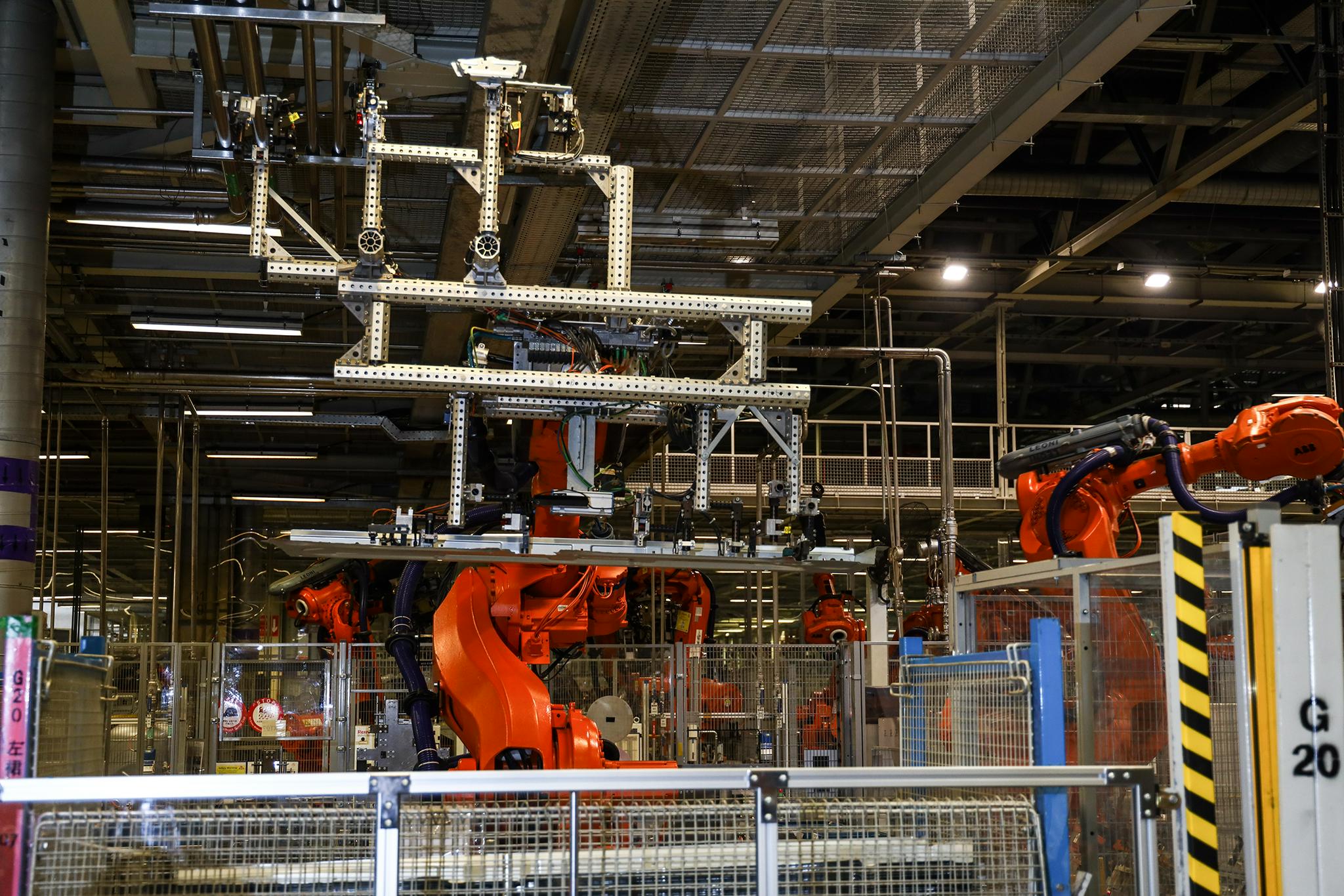

焊装机器人

焊装机器人另外,在华晨宝马工厂有超过2000个焊接机器人,它们不仅承担着高强度的复杂精细工作,甚至可以自动剔除需求预警更换焊枪。智能数据采集分析技术自然“肩负重任”,它可以“个性化”每把焊枪,根据焊枪的历史数据进行预测性维护。不仅如此,该技术还可以精准预测出焊枪何时需要维护,何时需要更换焊枪,从而进一步优化维护时间。如果焊枪在生产间隙得到维护,可以减少停机时间,提升生产效率,更能预防质量缺陷发生,保障生产的高速流畅进行。

作为数字化工厂的主要业务模块之一,数字化物流旨在通过前沿数字技术的应用实现互联互通,透明高效的物流管理体系,进一步优化提升整体生产及运营流程,改善生产效率,提升生产灵活性,赋能商业价值增长。

AGV无人运输车

AGV无人运输车 AGV无人运输车

AGV无人运输车在华晨宝马动力总成工厂,在每天的生产过程中需要数以万计的零部件进行运输调配,这其中需要投入大量的人力物力。为了避免员工单调重复的劳动,提升生产效率。华晨宝马将动力总成工厂的入库仓库小零件存储区改造成无人化仓储区,利用AGV(无人运输车)系统管理生产需求自动下单,在该区域内协助员工完成拣选运输工作,改变了传统意义的物流流程,从“人拣货”升级为“货到人”。

只需要一位员工扫码分货

只需要一位员工扫码分货物流区员工变身成指导者和教练,不再需要深入仓储区域进行拣选,只需要在固定区域完成分装分类后发送指令,AGV接收到指令后根据事先编程设计的搬运路线,通过二维码扫描精准识别动线,将零部件货架搬运到指定区域。目前已有20辆AGV同时在动力总成工程物流仓库工作,每小时完成超过300个拣货订单,以满足发动机总装的零件供应。AGV技术的应用,避免员工在货架中反复穿梭,降低工作强度,提升货物分拣和搬运效率,实现数字化物流的完整流程。

5G设备与边缘设备

5G设备与边缘设备数字化的本质之一是“联接”,数字化工厂通过高度集成互联的平台将单一业务流程和生产设备的数据连接,并进行分析处理以在不同场景下进行应用。

车身裙板抓取机器人

车身裙板抓取机器人在华晨宝马车身车间的车身裙板抓取工位,5G技术已经为灵巧的工业机器人赋予更加灵敏的“眼睛”。工业摄像机和机器人之间通过低延迟、高稳定性的高速5G无线数据传输,使得机器人可以在视觉功能的引导下,自动抓取零件并准确地放置到指定的位置,协助工人分担生产线上日益繁重的工作。同时,5G的低延时性,让各个机器人之间更快的准确的协调,可以进一步防止机器人之间的碰撞和“打架”。

一条传统的硬接线生产线通常有2000根主电缆,前期的安装部署需要花费大量时间。而5G无线技术让工业机器人摆脱了线缆的束缚,移动更加灵活的同时解决了由于线缆往复运动带来的大量损耗,真正的发挥了工业机器人的强大生产力。

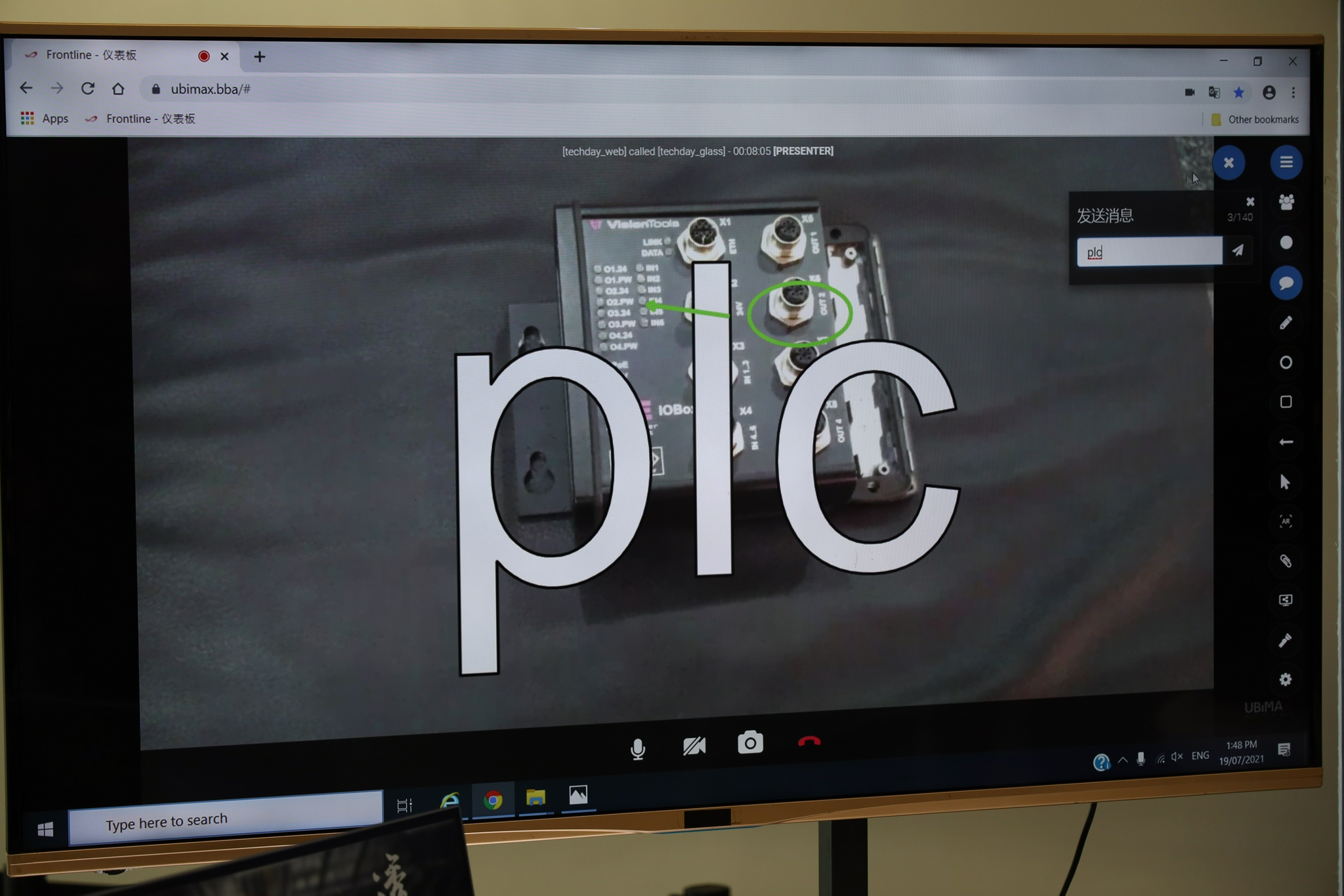

5G高速连接AR眼镜实现远程实时诊断和维护

5G高速连接AR眼镜实现远程实时诊断和维护同时,华晨宝马还通过5G高速连接AR(增强现实技术)眼镜实现远程实时诊断和维护工作,在设备间高速、稳定地传输和交换数据信息。5G技术的应用将增强机械之前的连接,让智能生产无缝衔接,为实现无线连接的灵活生产提供可能。

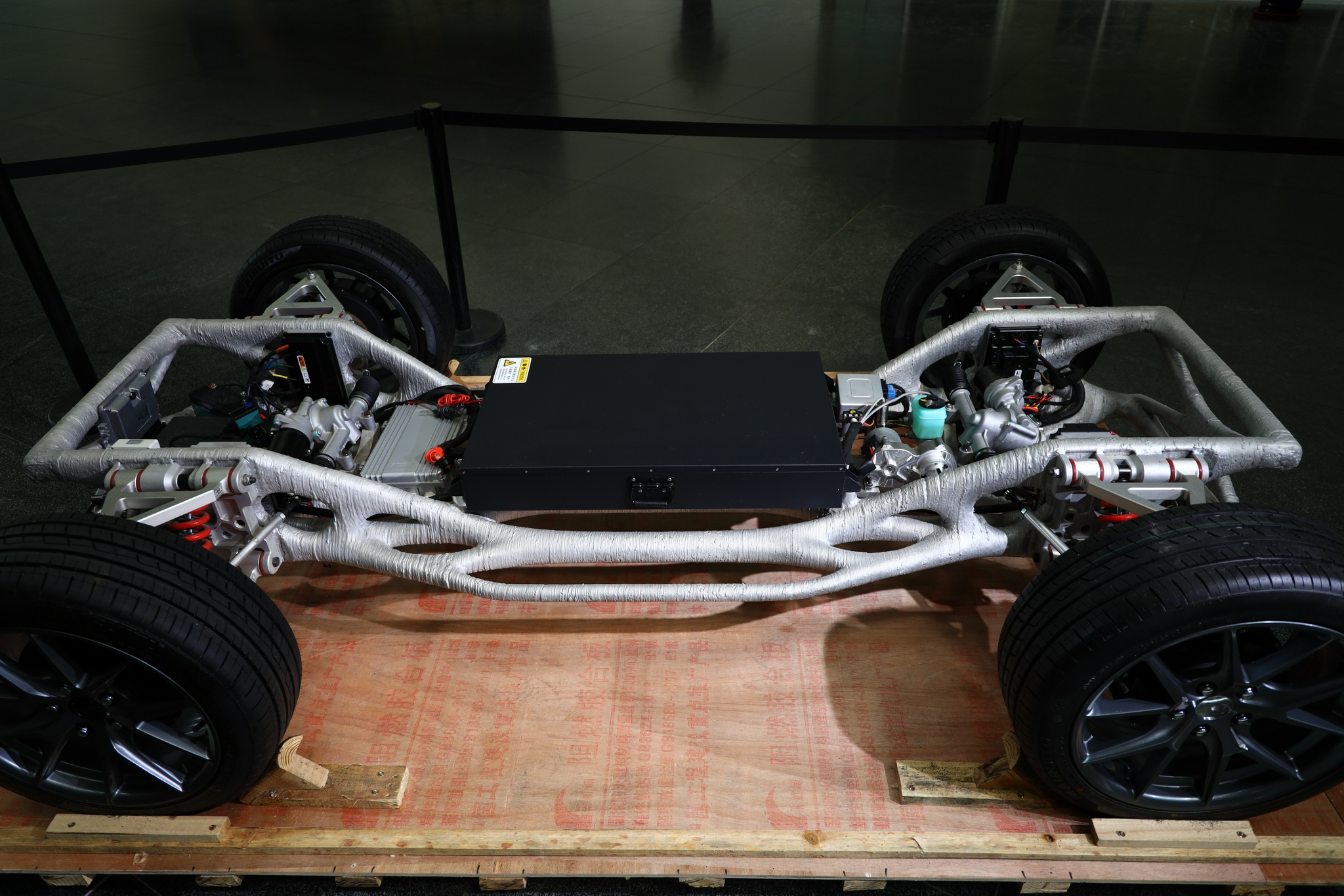

未来的3D打印技术,让设计端与制造端无缝结合

未来的3D打印技术,让设计端与制造端无缝结合数字化发展需要依靠技术驱动,但并不是单纯的技术堆砌。华晨宝马始终坚持在明确的策略指引下,从生产实际需求出发,将最新的技术用于最合适的应用。而对于工厂的改造升级,华晨宝马正逐步实践数字化工厂的发展愿景,打造更加敏捷迅速的生产流程,全面提升生产效率与产品质量,赋能全价值链节能减排,推动可持续发展。

免责声明:凡标注转载/编译字样内容并非本站原创,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

华晨宝马[

华晨宝马[ 极速车源

极速车源